Ultra dəqiq istehsal dünyasında qranit mexaniki komponentlərinin performansı onların səth xüsusiyyətləri, xüsusən də kələ-kötürlük və parlaqlıqla sıx bağlıdır. Bu iki parametr yalnız estetik detallardan daha çoxdur; onlar dəqiq cihazların dəqiqliyinə, sabitliyinə və etibarlılığına birbaşa təsir göstərir. Qranit komponentlərinin kələ-kötürlüyünü və parlaqlığını nəyin müəyyən etdiyini anlamaq mühəndislərə və texniklərə hər bir hissənin yüksək dəqiqlikli tətbiqlər üçün tələb olunan dəqiq standartlara cavab verməsini təmin etməyə kömək edir.

Qranit, əsasən kvars, feldispat və slyudadan ibarət təbii bir materialdır və bunlar birlikdə mexaniki və metroloji tətbiqlər üçün ideal olan incə dənəli, sabit bir quruluş əmələ gətirir. Qranit mexaniki komponentlərinin səth pürüzlülüyü, dərəcəsinə, cilalama üsuluna və nəzərdə tutulan istifadəsinə görə adətən Ra 0,4 μm ilə Ra 1,6 μm arasında dəyişir. Məsələn, qranit lövhələrin və ya əsasların səthlərini ölçmək üçün alətlər və iş parçaları ilə dəqiq təması təmin etmək üçün son dərəcə aşağı pürüzlülük dəyərləri tələb olunur. Daha aşağı Ra dəyəri daha hamar bir səth deməkdir, sürtünməni azaldır və səth pürüzlülüklərindən qaynaqlanan ölçmə səhvlərinin qarşısını alır.

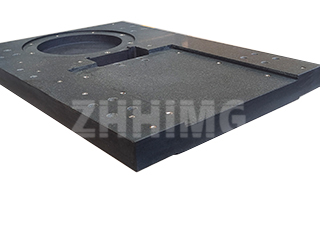

ZHHIMG-də hər bir qranit komponenti yüksək dəqiqlikli sürtmə üsulları ilə diqqətlə işlənir. Səth istənilən mikrodüzlülük və vahid tekstura əldə edilənə qədər dəfələrlə ölçülür və təmizlənir. Hamarlığını qorumaq üçün örtük və ya emal tələb edə bilən metal səthlərdən fərqli olaraq, qranit incə kələ-kötürlüyünə nəzarətli mexaniki cilalama yolu ilə təbii şəkildə nail olur. Bu, uzunmüddətli istifadədən sonra belə dəqiqliyi qoruyan davamlı bir səth təmin edir.

Digər tərəfdən, parlaqlıq qranit səthinin vizual və əks etdirici keyfiyyətinə aiddir. Dəqiq komponentlərdə həddindən artıq parlaqlıq arzuolunan deyil, çünki bu, optik və ya elektron ölçmələrə mane olan işığın əks olunmasına səbəb ola bilər. Buna görə də, qranit səthləri adətən yarı mat görünüşlə - toxunuşa hamar, lakin güzgü kimi əks olunmadan - tamamlanır. Bu balanslaşdırılmış parıltı səviyyəsi ölçmə zamanı oxunaqlılığı artırır və koordinat ölçmə maşınları (CMM) və optik pillələr kimi dəqiq alətlərdə optik sabitliyi təmin edir.

Qranitin mineral tərkibi, dənəcik ölçüsü və cilalama texnikası da daxil olmaqla, həm pürüzlülüyə, həm də parlaqlığa bir neçə amil təsir göstərir. ZHHIMG® Qara Qranit kimi yüksək keyfiyyətli qara qranit, sabit parıltı və minimal səth dalğalılığı ilə üstün səthi bitirməyə imkan verən incə, bərabər paylanmış minerallar ehtiva edir. Bu tip qranit həmçinin uzunmüddətli dəqiqliyi qorumaq üçün vacib olan əla aşınma müqaviməti və ölçülü sabitlik təklif edir.

Qranit komponentlərinin səth vəziyyətini qorumaq üçün düzgün texniki xidmət vacibdir. Yumşaq, tüksüz parça və korroziyaya davamlı təmizləyici ilə müntəzəm təmizləmə həm pürüzlülüyə, həm də parlaqlığa təsir edə biləcək toz və yağ qalıqlarını təmizləməyə kömək edir. Səthlər heç vaxt metal alətlər və ya aşındırıcı materiallarla sürtülməməlidir, çünki bunlar səthin teksturasını və ölçmə dəqiqliyini dəyişdirən mikro cızıqlar yarada bilər. Düzgün qulluq ilə qranit mexaniki komponentləri onilliklər ərzində dəqiq səth xüsusiyyətlərini qoruya bilər.

Nəticə olaraq, qranit mexaniki komponentlərinin kobudluğu və parlaqlığı dəqiq mühəndislikdə onların funksional göstəriciləri üçün çox vacibdir. Qabaqcıl istehsal prosesləri vasitəsilə ZHHIMG hər bir qranit komponentinin səth keyfiyyəti, sabitliyi və uzunömürlülüyü üçün beynəlxalq standartlara cavab verməsini təmin edir. Təbii qranitin unikal fiziki xüsusiyyətlərini qabaqcıl texnologiya ilə birləşdirərək, ZHHIMG dəqiqlik və etibarlılığın uğuru müəyyən etdiyi sahələri dəstəkləməyə davam edir.

Yazı vaxtı: 28 oktyabr 2025